Réacteur doublé de verre à double enveloppe de type monobloc

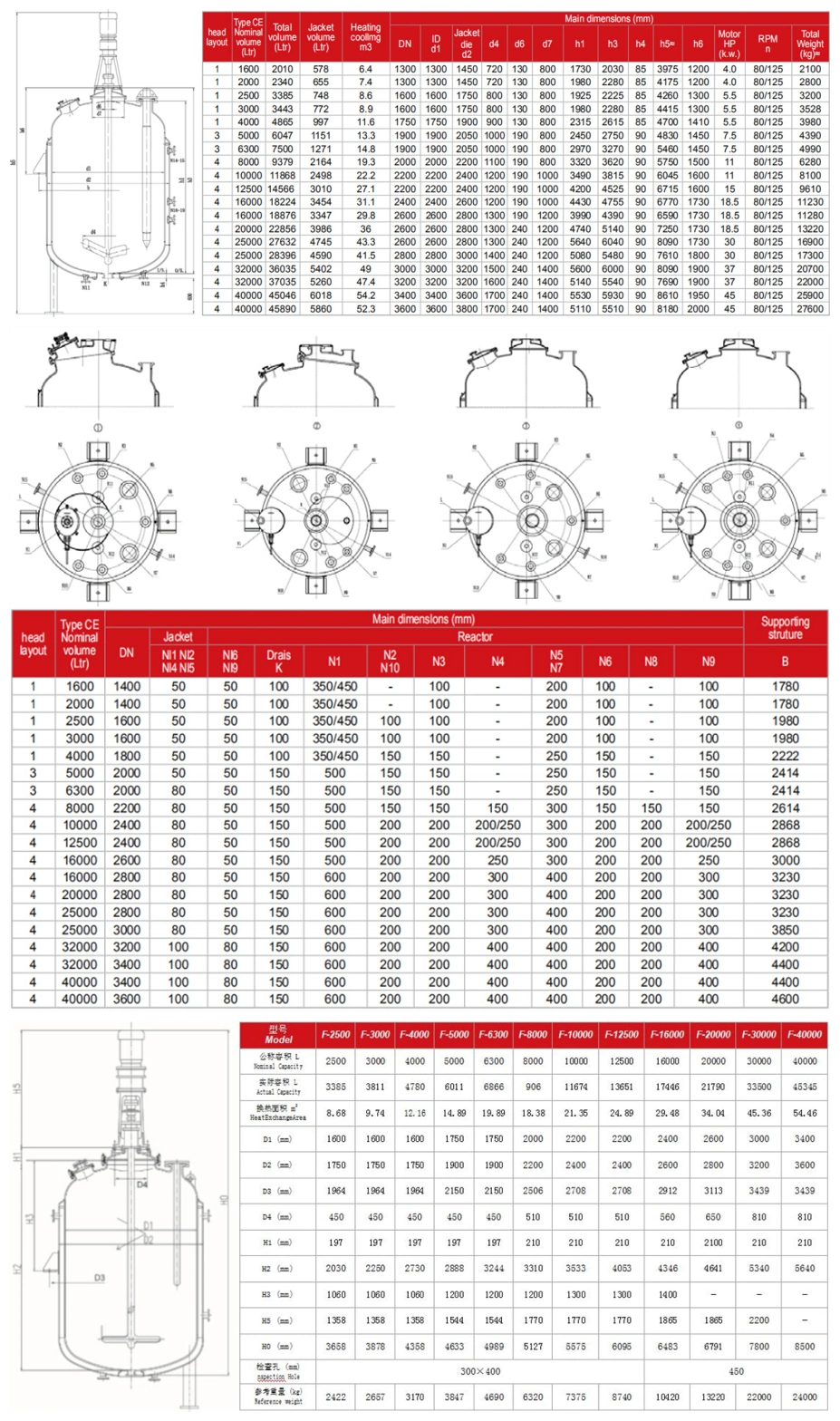

DESCRIPTION DU PRODUIT SPÉCIFICATIONS : Capacité : 1 600 à 40 000 litres (série CE) ; 2 500 à 50 000 litres (série F)

Description

Informations de base

| Modèle NON. | Série CE/F |

| Taper | Réacteur de réservoir |

| Matériel | Vitré |

| Capacité | Facultatif |

| Structure | Gainé |

| Pression | Positif |

| Modèle d'agitateur | Facultatif |

| Type de réacteur tour | Aucun |

| Chauffage | Facultatif |

| Structure de transfert de chaleur | Gainé |

| Note automatique | Facultatif |

| Condition | Nouveau |

| Forfait transport | Support en bois ou en acier |

| spécification | 1600 à 40000 Litres (CE), 2500 à 40000 Litres(F) |

| Marque déposée | Pionnier |

| Origine | Shandong |

| Code SH | 8479820090 |

| Capacité de production | 1800 pièces par an |

Description du produit

DESCRIPTION DU PRODUIT| Le réacteur émaillé est une sorte de récipient sous pression qui combine la fusion du verre intérieur avec la structure extérieure en acier en un seul corps, il résiste aux attaques de la plupart des produits chimiques et aux mélanges de matériaux corrosifs utilisés dans une large gamme de processus chimiques qui impliquent des produits chimiques agressifs. Les réacteurs émaillés sont méticuleusement produits avec une surface imperméable, lisse et antiadhésive qui atteint un équilibre optimal entre résistance à la corrosion, propriétés thermiques et résistance mécanique. Les réacteurs émaillés sont devenus bien connus et largement utilisés pour effectuer des réactions chimiques à température élevée ou réduite et/ou à pression élevée ou réduite ainsi que le mélange (mélange) d'éléments ou de composés n'ayant pas réagi dans les domaines de l'industrie chimique, pharmaceutique, biotechnologique, alimentaire et des boissons, des arômes et des parfums et des nutraceutiques. |

| Le réacteur émaillé de la série CE/F est un type de cuve en acier émaillé monobloc avec agitateur, également appelé "type fermé" ou "type monobloc", c'est un modèle de réacteurs soudés fermés et sans grande ouverture principale pour maximiser la résistance de la tête supérieure et permettre des pressions nominales plus élevées. La méthode de chauffage et de refroidissement se fait avec une chemise à travers de la vapeur, de l'eau, de l'huile thermol. |

CARACTÉRISTIQUES:

Capacité : 1 600 à 40 000 litres (série CE) ; 2500 à 50000 litres (série F)

Pression de conception du corps du navire : 0,2 MPa, 0,4 MPa, 0,6 MPa, 1,0 MPa

Pression de conception de la veste : 0,6 MPa

Température de conception : -20 à 200 degrés. C

Épaisseur du verre doublé : 1,5 à 2,3 mm (série CE) ; 0,8 à 2,0 mm (série F)

Type d'agitateur (facultatif) : type d'hélice, type de roue à aubes, type de palette, type de combinaison excepté le type de cadre/ancre.

Type d'entraînement de l'agitateur : moteur à courant alternatif sans cadre (l'indice de protection doit être spécifié par l'utilisateur final)

Type de réducteur (facultatif) : type vertical

Type d'étanchéité : joint mécanique de type unique (0,4 MPa) ; Garniture mécanique double (0,6 MPa, 1,0 MPa)

Milieu de travail : acide organique, acide inorganique, solvant organique et alcalin faible à l'exception de l'acide fluorhydrique, milieu avec ion fluorique, acide alcalin et phosphate dont la concentration est supérieure à 30 % avec une température supérieure à 180 degrés. C

Test d'étincelle pour la doublure en verre : 20 KV après le verre et 10 KV avant l'expédition

Inspection RT pour le joint de soudure : 20 % pour le navire et 100 % pour la tête

Test hydraulique : pression conçue + 0,15 ~ 0,2 MPa

Résistance à la température : choc de refroidissement : 110 degrés. C, choc thermique : 120 degrés. C

Norme : ASME VIII DIV1 (non estampillé), DIN 28136 (série CE) GB/T 25026, GB/T 25027, HG/T 2372 (série F) ou contre la norme personnalisée

APPLICATION OÙ UN RÉACTEUR VERROUILLÉ EST UTILISÉ

| Matériaux appropriés avec condition de fonctionnement : | Les matériaux réactifs impliquaient des acides et des alcalis hautement corrosifs; Processus de haute pureté où la propreté est importante, pour la capacité de nettoyer ainsi que pour minimiser le risque de contamination par les métaux ; En polymérisation, pour éviter que les polymères ne collent aux vaisseaux. |

| Matériaux d'application et conditions de fonctionnement : | Acide fluorhydrique et milieux contenant des ions fluorure avec toutes les concentrations et températures ; Acide phosphorique dont la concentration est supérieure à 30 % et dont la température est supérieure à 180 °C ; Alcalin dont le PH est supérieur à 12 avec une température supérieure à 80°C ; Lorsque la température change radicalement pendant le fonctionnement de l'équipement émaillé, la contrainte thermique excessive endommagera le verre émaillé. Par conséquent, la température doit être augmentée ou abaissée lentement pendant le fonctionnement de l'équipement. |

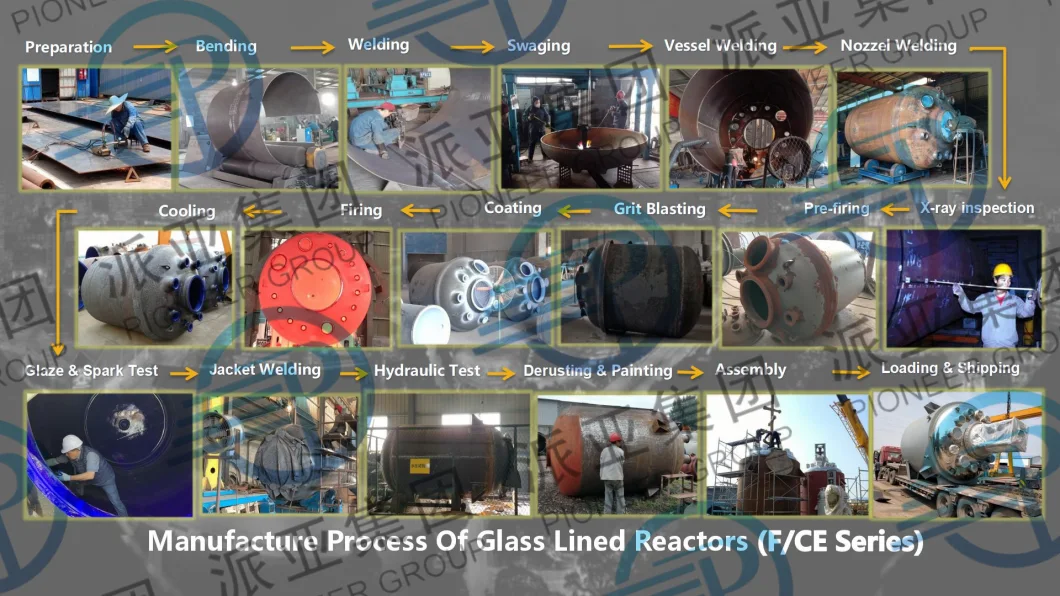

PROCESSUS DE PRODUCTION

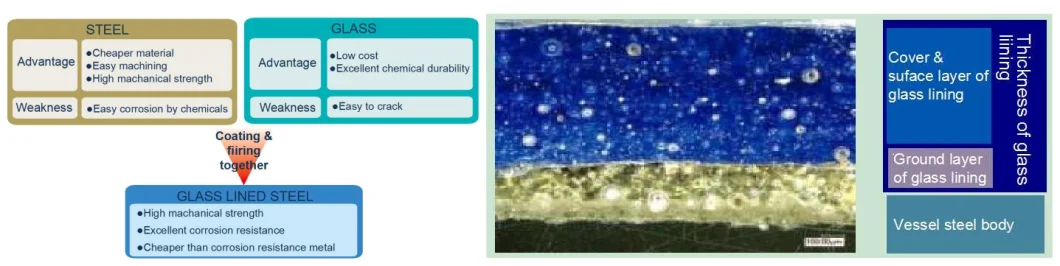

CARACTÉRISTIQUES DES ÉQUIPEMENTS VITRÉS

Résistance à la corrosion - le verre est extrêmement résistant à la corrosion par les acides et les alcalis (à l'exception de l'acide fluorhydrique et de l'acide phosphorique concentré chaud)

Anti-adhésif - de nombreuses substances ne colleront pas au verre, mais colleront au métal

Pureté - le verre a des normes de qualité élevées pour les applications alimentaires et pharmaceutiques

Flexibilité - le verre peut supporter une large gamme de conditions chimiques

Facile à nettoyer - la surface en verre permet un nettoyage et une stérilisation rapides et faciles

Absence d'effet catalytique - élimine la possibilité d'effet catalytique qui peut se produire dans les récipients fabriqués avec divers métaux exotiques

Économie - le coût est comparable à celui de l'acier inoxydable et de la plupart des alliages

Excellente isolation - Lors des tests d'étincelles à haute fréquence de 20KV, l'étincelle électrique ne peut pas pénétrer dans les revêtements en verre

Résistance à la température - La conductivité thermique n'est que de 1 à 0,1 % du métal

Résistance aux chocs - La résistance aux chocs des produits de qualité supérieure est de 260*10-3J

Conception personnalisée - Conception et fabrication selon l'état et l'exigence du client

PRODUITS LIÉS

| Réacteur à revêtement de verre de type ouvert/à bride | Réservoir de stockage doublé de verre de type verticalRéservoir/récepteur de stockage doublé de verre de type vertical | Condenseur à plaques doublées de verre | Échangeur de chaleur doublé de verre de type coque et tube |

COMMENT ÉVITER LES DOMMAGES DANS LES ÉQUIPEMENTS VITRÉS

Il existe quatre principales catégories de modes de défaillance pouvant survenir dans les équipements émaillés : mécaniques, thermiques, électriques et chimiques. Ces problèmes peuvent cependant être éliminés ou considérablement réduits grâce à l'identification des différents types de dommages et en affirmant les meilleures pratiques pour les éviter.

# Catégorie Mécanique

- Impact mécanique

Impact interne - L'impact interne se produit lorsque quelque chose de dur frappe la surface de la doublure intérieure. Lorsque vous travaillez dans un réacteur, il est important de rembourrer le sol et le mélangeur avant d'entrer dans la cuve pour éviter un impact interne accidentel susceptible de fissurer la surface doublée de verre à cause d'un objet ou d'un outil qui tombe.

Impact externe - Alors que le verre est assez fort en compression, il est faible en tension de sorte qu'un coup direct à l'extérieur du récipient peut provoquer un "éclat" ou un motif de fissure en forme d'étoile sur le revêtement intérieur en verre. Éviter une force externe soudaine sur le réacteur émaillé est un moyen facile d'empêcher ce type de dommage de se produire.

Hydrodynamitage - L'installation d'un système de lavage en place via des boules de pulvérisation et d'autres types d'équipements sous pression est un moyen efficace de garder votre navire propre. Cependant, si le nettoyage à haute pression dépasse 137 bars (2000 psi) ou si le jet d'eau est à moins de 30 cm (12 pouces) de la paroi de la cuve, des dommages peuvent survenir (il existe des situations où des tolérances plus importantes sont acceptables, mais il s'agit d'une meilleure pratique générale). De plus, les particules abrasives mélangées à l'eau peuvent contribuer aux dommages causés par le jet d'eau, tout comme l'eau pulvérisée sur une zone spécifique pendant une période prolongée et le contact direct avec les réparations telles que les correctifs ou les bouchons.

Abrasion - Lorsque des particules plus dures que la surface du verre entrent en contact avec elle, une abrasion peut se produire. Cela se produit souvent aux bords des buses, des chicanes et des agitateurs en raison d'un mélange vigoureux.

Cavitation - Causée par la condensation, la diminution de la pression et une réaction chimique, la cavitation est le dommage qui se produit lorsque des bulles s'effondrent à la surface du verre. L'incorporation d'azote dans votre processus peut aider à calmer l'effondrement des bulles et l'utilisation d'un sparger est également un moyen de lutter contre la cavitation.

- Stress mécanique

Écrasement - Malgré sa résistance à la compression, un maquillage de bride inapproprié et un serrage irrégulier ou excessif peuvent écraser le verre. En plus de sélectionner soigneusement vos joints et de suivre les bonnes techniques d'assemblage des brides, des clés dynamométriques calibrées doivent être utilisées pour éviter les contraintes excessives.

Pliant - Lorsque les systèmes de tuyauterie ne sont pas correctement installés et soutenus, la connexion au réservoir est soumise à des forces de traction et de compression excessives qui peuvent entraîner des dommages par flexion. Les dommages de flexion sont évidents à partir des fissures qui apparaissent au niveau de l'axe de flexion.

Vibration - Lorsque les chicanes, les tuyaux plongeurs et autres accessoires installés via des buses ne sont pas dimensionnés et positionnés correctement, cela peut entraîner des vibrations qui peuvent causer des dommages au verre si étendus que la seule solution est de recouvrir le verre. Cependant, cela peut être évité en alignant correctement votre agitateur et les autres composants internes, en étant conscient des coups de bélier et en utilisant le bon dispositif d'arrosage pour l'injection de vapeur.

# Catégorie Thermique

- Choc thermique

Choc thermique général - Chaque fois que le réacteur émaillé subit un changement soudain de température qui dépasse la limite recommandée, vous exposez votre cuve à un choc thermique potentiel. L'ajout de liquide chaud à une paroi de récipient froide ou, inversement, de liquide froid à une surface de verre chaude crée un environnement de contrainte de traction accrue sur le revêtement.

Choc thermique local- Ce terme fait référence à un dommage par choc thermique qui est localisé, par exemple, injecte de la vapeur provenant d'une vanne qui fuit sur une zone particulière de la surface émaillée.

Souder près du verre - L'un des "ne pas faire" critiques dans l'entretien des équipements vitrés est de "ne pas souder les composants à l'intérieur ou à l'extérieur de votre équipement". Les surfaces de soudure et de verre ne sont généralement pas une bonne combinaison en raison du risque de choc thermique ; le soudage sur un équipement émaillé causera presque toujours des dommages au verre.

- Contrainte thermique

Flexibilité restreinte due aux grandes soudures d'angle - Le choc thermique est le plus répandu au niveau des soudures d'angle entre la coque et l'enveloppe du récipient ainsi qu'au niveau des anneaux de fermeture supérieur et inférieur de l'enveloppe. Cela est dû à la forte concentration de contraintes dans ces zones. De plus, toute accumulation de boues dans l'enveloppe du réacteur et attribuée aux risques de stress thermique. En purgeant régulièrement l'accumulation, vous pouvez éviter de boucher la bague de diaphragme de la buse de sortie, ce qui réduira les risques de dommages dus au stress thermique.

Dilatation de l'acier - Le substrat en acier d'un récipient peut se dilater pour un certain nombre de raisons, le gel du contenu intérieur et la surpression du récipient étant les deux plus courantes. Cette expansion se traduit par une série de fissures dans le revêtement. Dans le cas des agitateurs et des chicanes, si le liquide qui s'accumule à l'intérieur des centres creux gèle, le verre tombe souvent en longs éclats.

# Catégorie électrique

Décharge électrostatique - Les charges statiques peuvent s'accumuler pour un certain nombre de raisons, y compris les processus impliquant des solvants organiques à faible conductivité et les pratiques opérationnelles telles que l'introduction de liquides et de poudres en chute libre ainsi qu'une agitation excessive. Si la rigidité diélectrique dépasse 500 V par mil d'épaisseur, cela peut endommager le revêtement de verre. Les parties les plus touchées de la cuve sont généralement situées près des zones à grande vitesse comme les pointes des pales de l'agitateur et la paroi de la cuve opposée aux pales. Les dommages apparaissent généralement sous la forme de trous microscopiques qui pénètrent jusque dans le substrat en acier ; l'écaillage peut ou non se produire. Vous pouvez également voir une décoloration, ou "aura", autour du trou d'épingle. Pour éviter de mettre votre récipient en danger, maintenez vos vitesses d'agitation au minimum et ajoutez des matériaux à travers des tubes plongeurs afin qu'ils pénètrent sous la ligne de niveau de liquide.

Test d'étincelle - Le test aux étincelles est la méthode la plus couramment utilisée pour inspecter les équipements émaillés. La brosse métallique qui est déplacée sur la surface du verre générera une étincelle pour indiquer un défaut dans la doublure. Le problème le plus courant rencontré avec les tests d'étincelles est que le personnel utilise des tensions excessives (des niveaux qui ne devraient être utilisés que par les fabricants de verre lorsqu'ils effectuent des contrôles de qualité sur de nouveaux équipements) ou s'attardent trop longtemps dans une zone. Nous recommandons normalement 10 KV pour les tests sur le terrain, et la brosse doit également se déplacer sur la surface. De plus, les tests d'étincelles ne doivent être utilisés qu'occasionnellement. Il est toujours recommandé qu'un technicien qualifié effectue des tests d'étincelles dans les équipements émaillés. Lorsque la procédure est mal gérée, elle peut créer des trous d'épingle dans le verre qui ressembleront à des dommages causés par une décharge électrostatique.

# Attache chimique

- Doublure en verre

Épaisseur de verre minimale disponible - Bien que le revêtement de verre soit bien connu pour sa résistance exceptionnelle à la corrosion, vous devez toujours tenir compte du fait qu'il se corrode. Le taux sera normalement déterminé par le milieu chimique et les températures impliquées dans le processus. Pourtant, il y a une diminution de l'épaisseur du verre au fil du temps qui doit être prise en compte et vérifiée périodiquement. Lorsque l'épaisseur du verre devient excessivement usée, vous pouvez remarquer un certain nombre de symptômes tels que la perte de polissage au feu, la douceur et même l'écaillage et les trous d'épingle.

Corrosion par l'eau - Les ions alcalins que l'on trouve dans l'eau chaude distillée peuvent en fait s'infiltrer sur la surface du verre lorsqu'ils sont en phase vapeur et conduire à une rugosité de la surface du verre et éventuellement à un écaillage. Vous pouvez également trouver des arêtes verticales si les dommages sont causés par le condensat qui coule le long du mur. La solution préventive consiste à nettoyer le récipient avec de l'eau contenant une petite quantité d'acide.

Corrosion par les acides - Alors que le verre offre une excellente résistance à la plupart des acides, il existe trois types qui causent des dommages importants : l'acide fluorhydrique, l'acide phosphorique et les acides phosphoreux. Lorsque le verre est attaqué par ces acides, en particulier lorsqu'il s'agit de solutions concentrées, la corrosion peut se produire rapidement. La température joue également un rôle clé dans l'accélération du processus de contamination.

Corrosion par les alcalis - Les alcalis chauds et caustiques doivent être évités dans les équipements émaillés. La silice, le composant principal du verre, est très soluble dans les solutions alcalines, ce qui rend les produits chimiques tels que l'hydroxyde de sodium et l'hydroxyde de potassium dangereux pour votre équipement. Les signes visuels que votre équipement a été corrodé par les alcalis comprennent une finition terne et rugueuse, des trous d'épingle et des éclats.

Corrosion par les sels - Les sels corrodant le verre reposent sur la formation d'ions acides qui attaquent le verre. Le niveau de dommage dépend du type d'ion qui se forme. Les fluorures acides ont tendance à être les plus nocifs. La meilleure mesure préventive consiste à anticiper les effets négatifs de ces ions acides tels que les chlorures, le lithium, le magnésium et l'aluminium. Lorsque des dommages sont causés par la phase liquide, il y a une perte importante de polissage au feu et une rugosité de la surface ; dans la phase vapeur, l'attaque est plus concentrée sur une zone spécifique.

- Matériaux de réparation

Dégradation des patchs et bouchons en tantale - Le tantale est un matériau de réparation couramment utilisé pour le verre car il a une résistance à la corrosion très similaire. Il existe cependant quelques exceptions dans lesquelles le tantale se corrode plus rapidement. Dans ces cas, le tantale peut se fragiliser lorsque l'hydrogène est le sous-produit d'une réaction corrosive. En évitant les couples galvaniques, vous pouvez contribuer à empêcher que cela ne se produise. Une inspection régulière de tous les patchs et bouchons doit également être effectuée pour vérifier les signes de fragilisation (ces signes étant des pièces manquantes ou des fissures dans le tantale). Parfois, une petite quantité de platine est appliquée sur le bouchon pour éviter la fragilisation. En plus des fissures, une fracture du verre autour de la zone de réparation et une tache de couleur rouille sont également des signes de dommages. Une prise endommagée doit être remplacée, mais si le même problème se répète, la solution consiste à trouver un autre métal qui peut remplacer le tantale.

Attaque des ciments furaniques - Certains environnements de processus peuvent attaquer le ciment furannique. Les oxydants forts et les solutions d'acide sulfurique et certains acides modérément forts sont des coupables typiques. Il n'y a souvent aucun signe visible que le ciment a été affecté. Si vous remarquez un espace entre votre bouchon de réparation et la surface du verre, cela indique que le ciment a été compromis. Dans ce cas, la réparation doit être refaite et un autre type de ciment doit être sélectionné.

Attaque des ciments silicates - Les ciments au silicate, en revanche, ont tendance à être vulnérables à l'eau ou à la vapeur (lorsqu'ils ne sont pas complètement durcis), aux alcalis et à l'acide fluorhydrique. Comme avec d'autres types de ciments, la seule indication d'attaque est généralement un espace trouvé entre le bouchon de réparation et la surface en verre et la solution consiste à réparer la zone endommagée en utilisant un autre type de ciment plus conforme à votre processus.

Endommagement des composants en PTFE - Le PTFE est un matériau couramment utilisé dans les revêtements de buse, les "bottes" de pale d'agitateur, les joints de réparation et d'autres composants. L'acide acétique, les polymérisations (par exemple le PVC) et le brome sont tous des exemples de composés qui peuvent pénétrer et dégrader le PTFE. De plus, le PTFE a une limite de température de 260 ºC (500 °F) et peut développer des vapeurs de HF à des températures plus élevées qui… eh bien, nous savons tous maintenant ce que l'acide fluorhydrique peut faire au verre ! Lorsque le PTFE est endommagé, cela ressort de l'aspect fissuré, déchiré et/ou cloqué présenté par la surface autrement lisse. Si vos exigences de fonctionnement ne correspondent pas aux limites du PTFE, le matériau doit être remplacé par un polymère différent ou un PTFE modifié qui peut résister à des applications plus extrêmes.

- Acier

Corrosion due à des déversements externes ou à une isolation humide - La corrosion de l'acier peut être causée par un déversement externe. En raison de la popularité des produits chimiques entrant par une buse à tête supérieure et existant à partir d'une buse à tête inférieure, ce sont des zones communes où le fluide peut être renversé ou fuir par inadvertance. Ce type d'incident est particulièrement dommageable pour la cuve car le déversement/fuite externe génère des atomes d'hydrogène qui diffusent à travers l'acier jusqu'à l'interface verre/acier. Là, ils forment des molécules d'hydrogène et s'accumulent jusqu'à ce que la liaison entre le verre et l'acier soit rompue. Ce dommage, connu sous le nom d'"écaillage", est généralement trop important pour un patch ou un bouchon et nécessite donc un nouveau revêtement du verre.

Dommages causés par le nettoyage chimique de la veste - L'entretien et le nettoyage des chemises sont un sujet important qui est essentiel pour assurer le bon fonctionnement de votre réacteur. Finalement, les fluides chauffants ou refroidissants s'accumulent et laissent des dépôts indésirables dans votre veste, ce qui rend nécessaire de la nettoyer. Lorsque des solutions de nettoyage incorrectes sont utilisées, telles que l'acide chlorhydrique ou d'autres solutions acides, cela peut avoir un impact dévastateur sur votre réacteur, similaire à l'écaillage que nous venons de décrire. Pour éviter cela, assurez-vous d'utiliser une solution diluée d'hypochlorite de sodium ou un autre nettoyant neutre. Les dommages de ce genre prendront l'apparence d'écailles de poisson.

Écaillage de la face de la bride - L'un des types de dommages les plus courants rencontrés dans les équipements émaillés provient de produits chimiques corrosifs qui s'échappent des raccords à bride. Cet "écaillage des bords", comme on peut le savoir, est causé par des produits chimiques qui fuient à travers le joint et attaquent le bord extérieur autour de la bride, provoquant l'écaillage du verre sur la surface du joint et ruinant la surface d'étanchéité. L'écaillage de la face de la bride est corrigé par l'utilisation d'un manchon métallique extérieur, d'un manchon extérieur en PTFE ou d'un mastic époxy.

PARTENAIRES

CONTACT

SHANDONG PIONEER HEAVY INDUSTRY TECHNOLOGY CO.,LTD.

Adresse : Parc industriel de Changwang, ville de Liushan, comté de Linqu, ville de Weifang, province du Shandong, République populaire de Chine

Mlle Coco LEE

Mr. Conan WEI

Notre contact

Envoyer maintenant